注塑模具制造

始于 2001 年

服务全球 100+

一流汽车及电器客户

先进

生产设备

年生产

3000+套模具

专业的技术团队

为您提供各类注塑模具解决方案

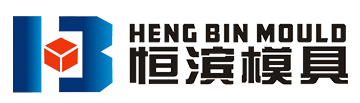

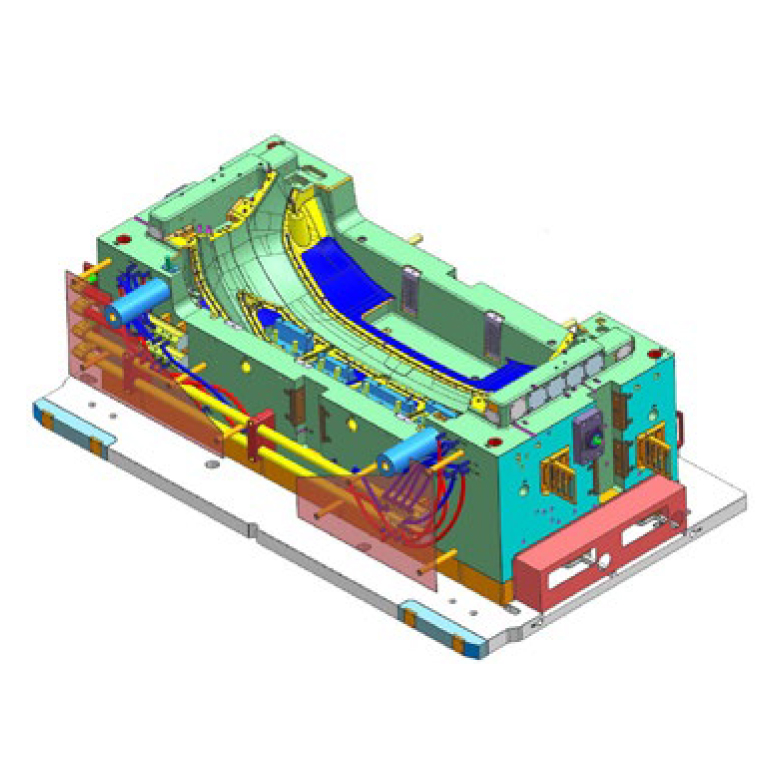

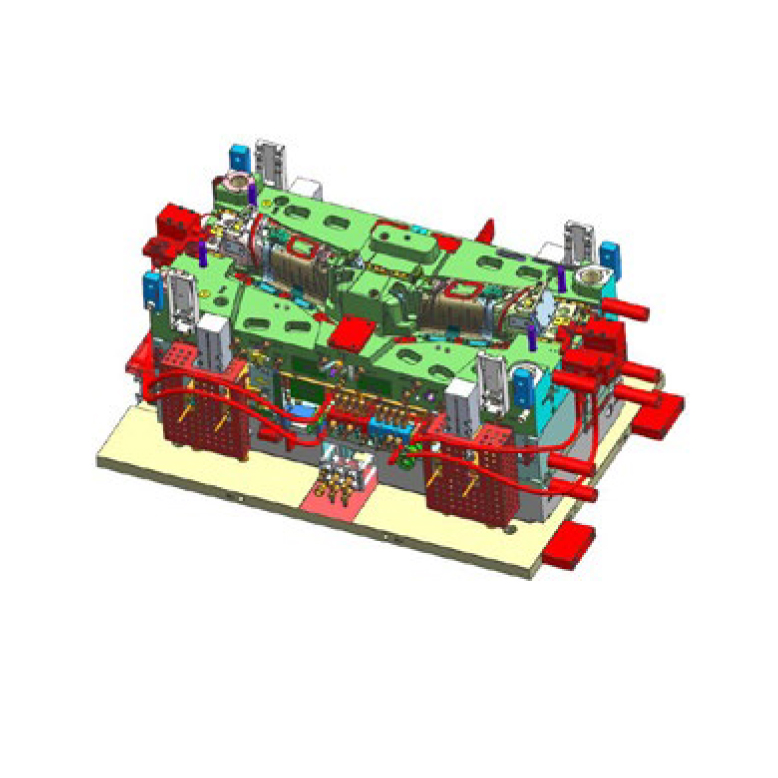

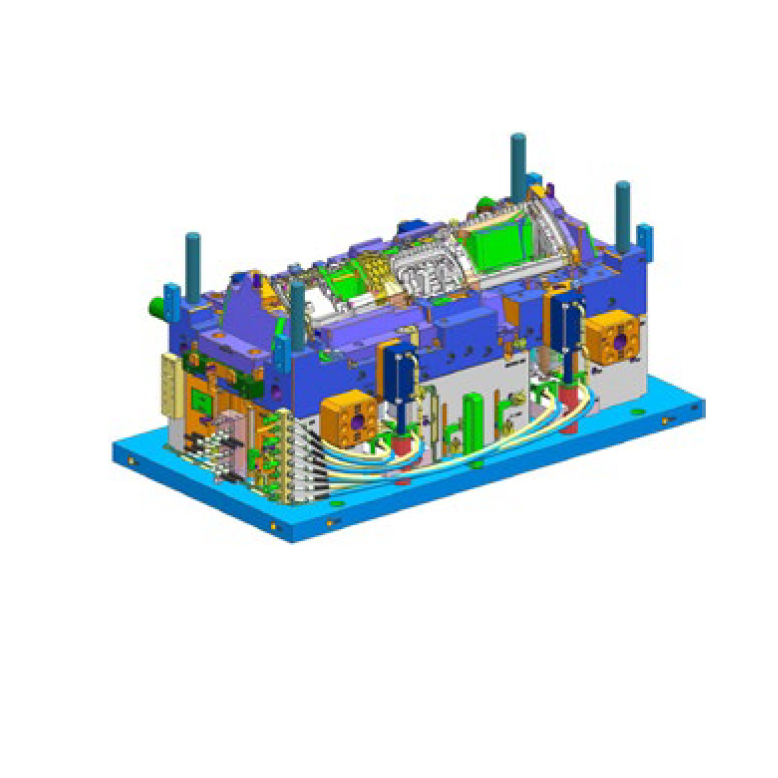

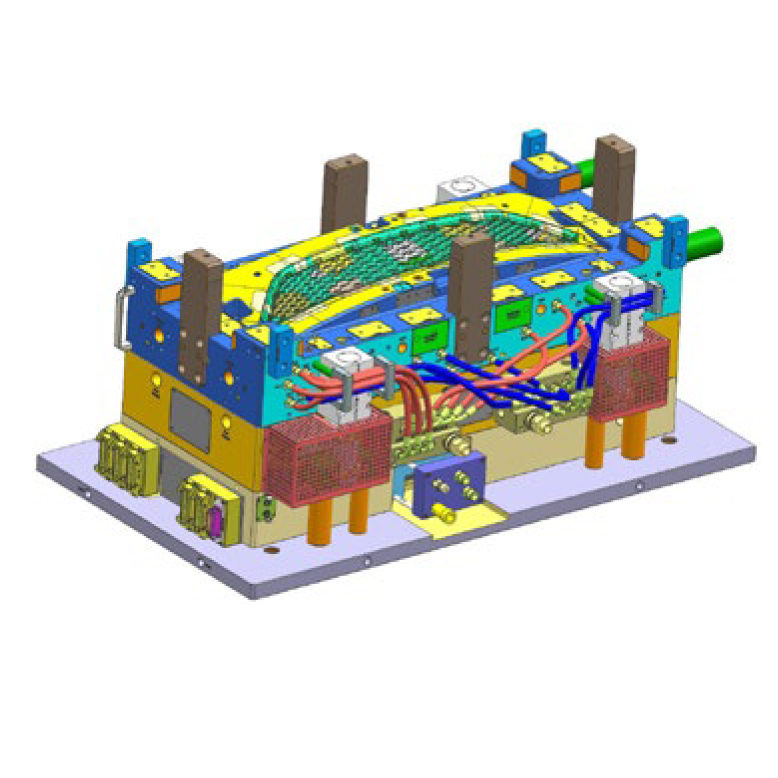

大型模具

尺寸规格大,适配大型零部件成型(如汽车保险杠、家电外壳等)。 结构复杂,需兼顾强度、精度与长期耐用性。

优势 :

加工能力突出:可成型超大尺寸工件,减少拼接工序,提升整体一致性。 材料适应性强:支持多种工程塑料,满足高强度、耐候性需求。

高光免喷涂模具

通过特殊的模具表面处理和注塑工艺,使产品表面达到高光效果,无需进行后续的喷涂处理。

优势 :

减少了喷涂工序,降低了环境污染和生产成本,提高了产品的耐 划伤性能和表面质量,同时也符合环保和可持续发展的要求。

双色/三色模具

通过特殊的模具结构和注塑工艺,可在一个产品上实现三种不同颜色或材料的组合,一次注塑成型,无需后续的二次加工。

优势 :

减少了产品的组装工序,提高生产效率,降低成本,同时能保证颜色或材料之间的结合牢固,外观效果好。

低压注塑模具

广泛适配汽车内饰关键部件,如 A 柱、B 柱、C 柱等,通过成型时一体复合纺织布 / 麂布,兼顾触感体验、外观档次与功能实用性。

优势 :

采用低注射压力填充型腔,可精准适配纺织布、麂布等软质复合材质,避免高压导致面料破损、纹路变形,保障复合成型的完整性与一致性。

产品表面触感柔软舒适,规避后期二次粘贴的脱落风险,同时提升内饰整体质感与高端属性。

内外气辅成型模具

内气辅是在注塑过程中向塑料熔体中注入高压气体,利用气体的压力推动熔体填充型腔;外气辅是在模具型腔表面施加气体压力,改善产品表面质量。

优势 :

能够消除产品表面的缩痕和变形,提高产品的外观质量,减少材料用量,降低成本,同时还能提高产品的强度和刚性。

物理 / 化学发泡模具

物理发泡是通过在塑料熔体中引入气体形成气泡结构;化学发泡是利用化学发泡剂在注塑过程中分解产生气体实现发泡。

优势 :

可以减轻产品的重量,降低材料成本,提高产品的隔热、隔音性能,同时还能改善产品的抗冲击性能。

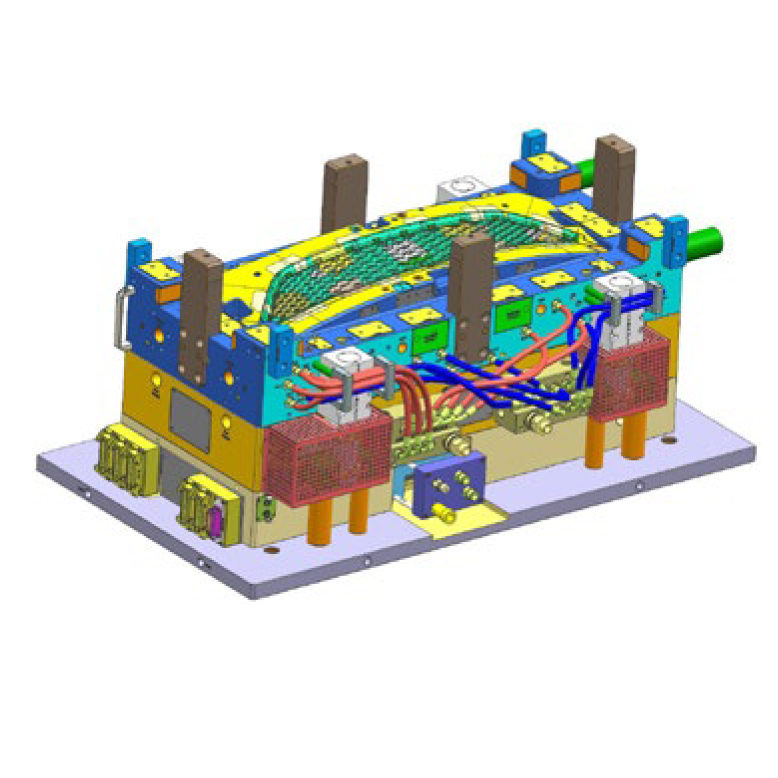

精密模具

具有极高的尺寸精度和表面质量,能够生产出公差极小、形状复杂的零部件,对模具的设计、加工和装配要求非常高。

优势 :

可以满足汽车、家电等行业对零部件高精度的要求,确保产品的一致性和互换性,提高产品的性能和可靠性。

全球领先的

注塑模具制造商

120+

技术团队

汇聚 120 + 资深技术团队,超 20 余年行业经验积淀。从 DFM 可制造性分析、3D 设计到产品优化,再到量产工艺

500+

先进设备

拥有 500 + 先进智能化设备,涵盖多国进口五轴加工中 心、七轴深孔钻、沙迪克线切割及镜面火花机,500T 配 模机、86T ~ 4000T 注塑机,可完成大中小及精密模具 制造。

100+

专利 & 认证

IATF16949 汽车体系认证、ISO9001/45001/ISO14001 国际 标准认证、ECOVADIS 可持续发展评级及国家高新技术企业 资质加持,构建全链条技术研发与品质管控体系,为业务提 供创新性与可靠性的解决方案。

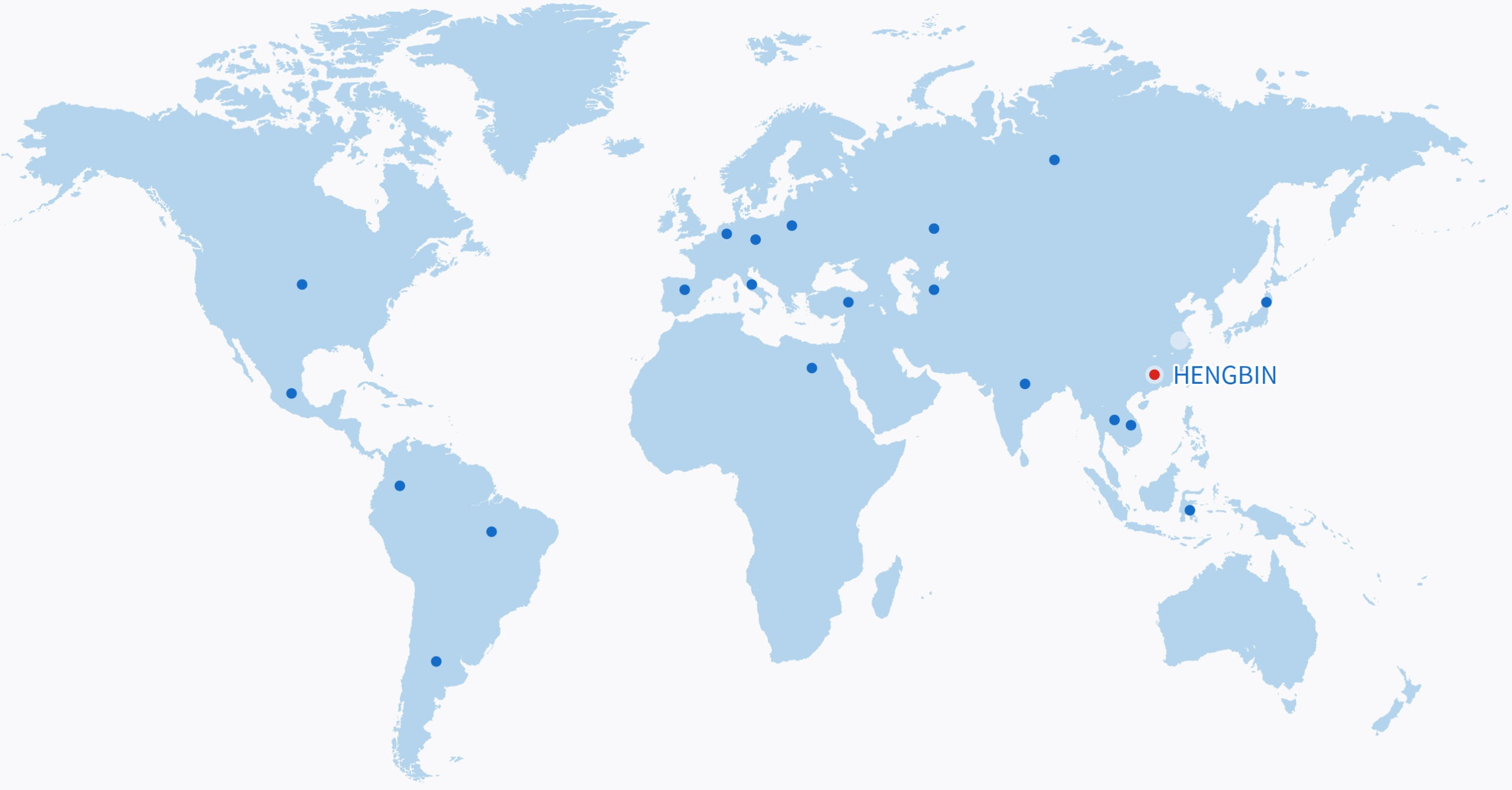

全球合作伙伴

携手全球合作伙伴,助力品牌加速产品迭代,抢占市场先机。

(排名不分先后)

可持续发展

恒滨始终以可持续发展作为核心企业战略,通过体系认证、环境责任、社会责任三个维度推动绿色制造和行业进步。

体系认证

环境责任